Kompletný sprievodca k rezaniu a spájkovaniu medených štvorcových trubíc s presnosťou a bezpečnosťou

Pochopenie trubíc medených štvorcov: zloženie, známky a typické aplikácie

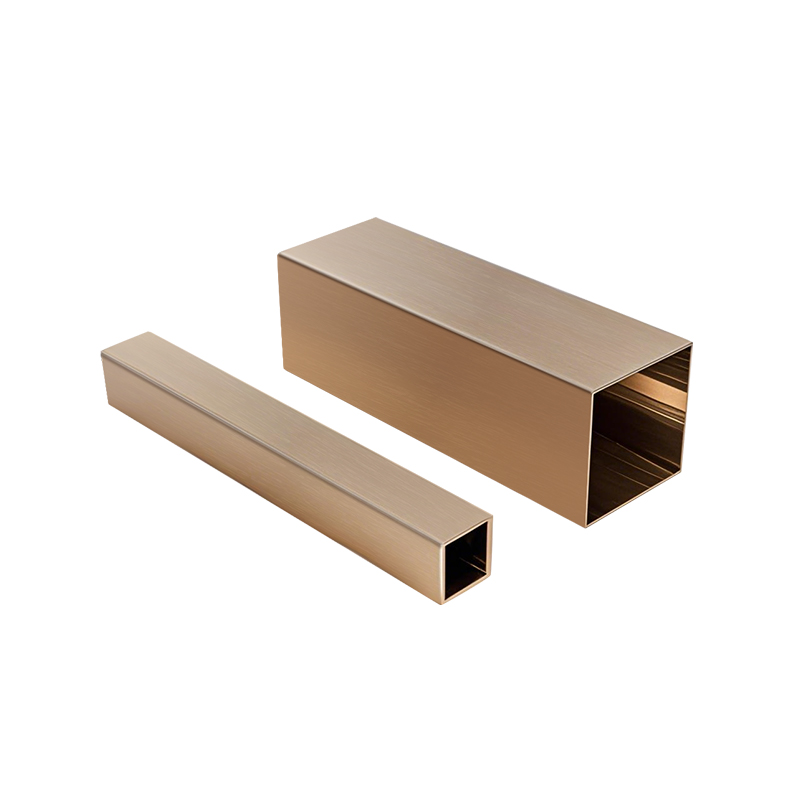

Medené štvorcové trubice sú špecializované extrúzie, ktoré kombinujú vynikajúcu vodivosť, odolnosť proti korózii a spracovateľnosť medi so štrukturálnou stabilitou štvorcového profilu. Tieto trubice sa zvyčajne vyrábajú procesmi extrúzie alebo kreslenia, čo vedie k plynulým alebo zváraným formám s rôznou hrúbkou steny a bočnými rozmermi. Štvorcová geometria poskytuje špecifické výhody v aplikáciách, kde sa vyžaduje ploché montážne povrchy, estetická symetria alebo presné zarovnanie. Na metalurgickej úrovni sa väčšina medených štvorcových trubíc vyrába z komerčne čistej medi alebo deoxidizovaných stupňov, ktoré zabezpečujú kompatibilitu so spájkami a spájkovaním. Medzi najčastejšie používané stupne patrí C11000 (elektrolytická tvrdá meď) a C12200 (fosfor deoxidovaná meď). C110 je zaznamenaný pre svoju výnimočnú elektrickú vodivosť - na 101% IAC - a uprednostňuje sa pre aplikácie elektrického a tepelného prenosu. Medzitým sa C122 bežne používa v inštalatérskych a HVAC systémoch kvôli svojej zvýšenej zvárateľnosti a odolnosti voči vodíkovému styku. Tieto známky vykazujú vynikajúcu kláštornosť a ťažnosť, čo im umožňuje ohnúť alebo tvoriť s minimálnym rizikom praskania. Pokiaľ ide o mechanické vlastnosti, medené štvorcové trubice vo všeobecnosti ponúkajú pevnosť v ťahu medzi 200 a 400 MPa v závislosti od temperu, s vysokým odporom únavy a nízkou magnetickou permeabilitou. Tepelná vodivosť sa pohybuje v rozmedzí od 360 do 400 W/m · K, vďaka čomu sú vysoko účinné v aplikáciách prenosu tepla. Ich odolnosť proti korózii, najmä vo vode, neoxidalizačné kyseliny a slané prostredie, z nich tiež robí materiál voľby pre morské a architektonické komponenty.

V praktickom používaní slúžia medené trubice na štvorcové trubice rozmanité odvetvia. Vo výstavbe sa používajú v dekoratívnych fasádach, zábradliach a konštrukčných podporach, kde sú rozhodujúce vzhľad aj funkcie. Pri inštalatérstve sú tieto skúmavky začlenené do rozdeľovačov, zostáv na reguláciu tlaku a subformácií, kde štvorcové profily umožňujú pevnú integráciu s plochými povrchmi alebo zariadeniami namontovanými na stene. V priemysle HVAC sa štvorcové medené skúmavky stále viac vyskytujú v kompaktných výmenníkoch tepla a cievkových rámcoch kvôli ich tepelnej účinnosti a formovaniu faktora. V elektrických systémoch, najmä prípojní a mletých siete, rovnomerný prierez zaisťuje predvídateľný prúd prúdu a ľahšiu montáž na paneloch alebo izolátoroch. Medené štvorcové trubice tiež pozri aplikáciu v automobilových a leteckých sektoroch, kde presné chladiace obvody, palivové potrubia alebo skrinky senzorov vyžadujú silné, ale funkčné materiály s vynikajúcim odporom únavy. Laboratóriá a polovodičové vybavenie využívajú štvorcové hadičky medi pre vysoko čisté plynové potrubia a tepelné kryty, pri správnom spracovaní medi a inertnej povahy. V umeleckej a vlastnej výrobe sú medené štvorcové trubice oceňované svojím teplým leskom, vývojom patiny a schopnosti byť zváranou alebo mechanicky pripevnenými do tuhých zostavení.

Dostupnosť medených štvorcových trubíc v rôznych pokušeniach-zaznamenaných (mäkkých), napoly tvrdých alebo plnohodnotných-priamy-predlžuje svoj profil použitia. Žúlené trubice sú ľahko ohnuté a vhodné na manuálne tvarovanie, zatiaľ čo napoly tvrdé alebo tvrdé pokušenia ponúkajú väčšiu rozmerovú stabilitu a pevnosť nosenia zaťaženia. Hrúbky steny sa zvyčajne pohybujú od 0,5 mm do 5 mm a dĺžky bočných dĺžok sa pohybujú od 5 mm do viac ako 100 mm, v závislosti od aplikácie. Výrobcovia často ponúkajú vlastné dĺžky a povrchové úpravy, vrátane mlynovej povrchovej úpravy, kefy alebo potiahnutých, aby vyhovovali environmentálnym a estetickým požiadavkám. Medené trubice môžu byť najúvané plechovkou alebo niklom v špecializovaných elektronických alebo vysokých koróznych prostrediach. Ich kompatibilita so štandardnými inštalatérskymi a HVAC armapingmi-vrátane konektorov kompresie, vzplanutia a spájkovania-sa zapojí do existujúcich systémov. Bakteriostatické vlastnosti medi, ktoré inhibujú mikrobiálny rast na povrchu, tiež prispievajú k jeho použitiu pri dodávke sanitárnej vody a nemocničnej infraštruktúre. Celkovo predstavujú medené štvorcové trubice dobre zaokrúhlený inžiniersky materiál, kde sa pretína mechanická integrita, tepelný a elektrický výkon a dlhodobá trvanlivosť.

Výber správnych nástrojov a zariadení na rezanie medených štvorcových trubíc

Presné rezanie medených štvorcových trubíc vyžaduje výber prispôsobených nástrojov, ktoré súlad s vlastnosťami materiálu, hrúbkou steny a kontextom aplikácie. Na rozdiel od okrúhlych hadičiek, štvorcové profily zavádzajú zložitosti z hľadiska zarovnania okrajov, rotačnej symetrie a regulácie reznej cesty. Výber správnych nástrojov nie je iba o dosiahnutí požadovanej dĺžky rezu, ale aj o zachovaní integrity trubice a vyhýbaní sa deformácii, praskaniu alebo nadmernej tvorbe hurr. Prvá kategória nástrojov obsahuje prístroje na manuálne rezanie, ako sú hackerské píry a rezačky trubíc. Hapatky vybavené vysokovýkonnými rámami a čepeľami bi-kovov (zvyčajne 24–32 TPI) sa môžu použiť na strihy s malými mierkami na tenkostenných medených štvorcových skúmavkách. Vyžadujú však stabilnú kontrolu, aby sa predišlo blúdeniu čepele a nerovnomerným strihom. Rezačky trubice s nastaviteľnými čeľusťami sú navrhnuté predovšetkým pre okrúhle skúmavky, ale niektoré špecializované rezačky štvorcových trubíc sú k dispozícii so štvorbodovými systémami kolies pre jednotné rozloženie tlaku. Sú užitočné na dosiahnutie čistých škrtov s minimálnymi hrebencami a sú ideálne pre prácu v teréne alebo na rýchle opravy.

Pre väčšie alebo hrubšie medené štvorcové trubice sa odporúčajú elektrické náradie, ako sú pokosové píly, pásy píly a studené píly. Mitrové píly vybavené jemnými lopatkami karbidových hrotov môžu dodávať presné štvorcové strihy, najmä ak sú spárované s prípravkom alebo upínaním, aby sa zabránilo rotácii trubice. Abrazívne medzné píly nie sú ideálne pre meď kvôli riziku zmäkčenia materiálu a zasklenia okrajov z nahromadenia tepla. Namiesto toho sa uprednostňujú pásy píl s kovovými lopatkami s jemnými zubami (minimálne 18 TPI) pre konzistentné rezy cez hrubé alebo kalené medené profily. Ovládacie prvky s premenlivou rýchlosťou umožňujú operátorom upraviť čepeľové otáčky tak, aby zodpovedali nízkej rýchlosti kalevu meďnatého, zníženiu opotrebenia nástroja a vibrácií. Studené píly, ktoré používajú kruhové HSS alebo karbidové čepele pri pomalších rýchlostiach otáčania, poskytujú presné rezy s hladkou povrchovou úpravou a minimálnou tvorbou tepla. Sú ideálne pre výrobu obchodu, kde je kritická kvalita rezu a rozmerová konzistencia. Na zložité alebo obmedzené rezy sa môžu použiť rotačné nástroje, ako sú brúsky Dremel alebo Dremel, ktoré sú vybavené rezacími kotúčmi, ale pre štrukturálne aplikácie im chýba priama konzistencia potrebná.

Správne podporné vybavenie zohrávajú okrem rezania nástrojov aj rozhodujúcu úlohu. Vízie trubice a lavičky navrhnuté s čalúnenými alebo zakrivenými čeľusťami bránia drveniu alebo zjazveniu medi počas fixácie. Na automatizované alebo výrobné operácie sa môžu systémy CNC SIL a laserových sprievodcov implementovať na reguláciu uhlov a dĺžok rezných uhlov a dĺžky až po milimeter. Lubrikácia-často vo forme svetlo rezajúceho oleja alebo špecializovaných chladičov kompatibilných s meďou-narušuje trenie, zabraňuje prehriatiu a predlžuje životnosť čepele. Nadmerné používanie oleja však môže kontaminovať povrch trubice, čo si vyžaduje ďalšie čistenie pred spájkovaním alebo zváraním. Nástroje na meranie, ako sú digitálne strmene, laserové pravítka a štvorce strojov, zabezpečujú presnosť označení pred rezom. Označenie by sa malo vykonávať pomocou pisárskych nástrojov alebo nekontamináciou atramentových perá, aby sa predišlo chemickým reakciám s meďou počas zahrievania alebo čistenia.

Počas procesu rezania sú tiež úvahy o riadení prachu a čipov. Hobenie medi môžu spôsobiť skratky alebo tepelné problémy, ak sa ponechajú v elektrických alebo HVAC prostrediach, takže čistý pracovný stôl vybavený vákuovou extrakciou alebo magnetickými zásobníkmi zlepšuje bezpečnosť a čistotu. Na dokončenie okrajov sa na vyčistenie vnútorných a vonkajších stien rúr po rezoch používajú deburingové nástroje, ako sú komisové stroje, ploché súbory alebo nylonové kefy. V pokročilejších výrobných prostrediach ponúkajú orbitálne trubice a systémy rotačnej čepele neformujúce rezy s použitím obklopujúcich čepelí, ktoré postupne skórujú a plávajú cez meďnú stenu bez komprimovania profilu. Sú obzvlášť účinné v aplikáciách leteckého, polovodičového alebo čistej komory, kde je prvoradá vernosť rozmeru.

Výber nástrojov musí byť v súlade s niekoľkými faktormi: rozmermi trubice, požadovanou presnosťou, objemom rezom, pracovným prostredím a krokmi po spracovaní, ako je spájkovanie alebo spájkovanie. Pre príležitostnú prácu na mieste ponúkajú prenosné nástroje s nastaviteľnými funkciami flexibilitu. Pre opakovateľné, vysokohorové výroba sú výkonné píly s pevnou stanicou s prípravkami a chladiacimi systémami vhodnejšie. Vo všetkých prípadoch výber správneho nástroja nielen zlepšuje kvalitu rezania, ale tiež znižuje riziko poškodenia trubice, šetrí čas po spracovaní a prispieva k celkovej efektívnosti a bezpečnosti projektu.

Techniky prípravy: Meranie, označovanie a upínacie pre čisté strihy

Správna príprava pred rezaním medených štvorcových trubíc je nevyhnutná na dosiahnutie priamych a presných rezu s minimálnym odpadom a deformáciou. Fáza prípravy obsahuje tri kľúčové kroky: presné meranie, presné označenie a pevné upínanie. Tieto kroky priamo ovplyvňujú výsledok rezu a sú obzvlášť kritické pri práci s meďou kvôli jeho mäkkosti a náchylnosti na poškodenie pri nesprávnom manipulácii. Prvým aspektom prípravy je presné meranie. Medené štvorcové trubice sa často musia zmestiť do špecifických rozmerových tolerancií, najmä v aplikáciách, ako sú zátvorky HVAC, architektonické rámy alebo potrubné potrubia. Používanie nástrojov presnej merania, ako sú strmene Vernier, digitálne mikrometrov a oceľové pravidlá, sa odporúča v rámci všeobecných účtovných páskových opatrení, najmä pre skúmavky pod dĺžkou bočnej dĺžky pod 50 mm. Pri meraní sa uistite, že sa berú do úvahy vonkajšie rozmery (OD) a vnútorné voľné vozidlá, pretože štvorcové hadičky často obsahujú nominálne vonkajšie rozmery, ktoré sa môžu mierne líšiť v závislosti od výrobných tolerancií. Pre dlhšie trubice alebo opakované rezy s rovnakou dĺžkou by sa mal použiť blok zastavenia alebo šablóny, aby sa zabránilo kumulatívnym chybám merania.

Po vykonaní merania je ďalším krokom označovanie. Označovanie medených štvorcových skúmaviek vyžaduje nástroje, ktoré poskytujú presnosť aj viditeľnosť bez poškodenia povrchu. Na leptanie jemnej čiary na povrchu skúmavky sa môže použiť náradie s tvrdým oceľovým špičkou. V prípade mäkších stupňov alebo v prípade, že kozmetický vzhľad je problémom, sa môžu použiť trvalé značky alebo perá na farby, hoci pred akoukoľvek spájkovacou operáciou musia byť úplne odstránené, aby sa predišlo kontaminácii toku. Pri označovaní je nevyhnutné zabaliť značku okolo všetkých štyroch tvárí trubice, aby sa zabezpečilo viditeľné rezanie potrubia bez ohľadu na orientáciu nástroja. Kombinovaný štvorec alebo štvorec strojníka je tu veľmi užitočný na prepravu linky cez kolmé tváre a udržanie zarovnania. Ak sa vyžaduje viacnásobné strihy z tej istej trubice, najmä v sériovej výrobe, zvážte označenie každého segmentu naraz, aby ste ušetrili čas a znížili chybu.

Po označení musí byť trubica bezpečne zovretá, aby sa predišlo vibráciám, pohybu alebo drveniu počas rezania. Upínacie rúrky z medených štvorcov môžu byť náročné kvôli ich tvaru a mäkkosti materiálu. Štandardné lavičky alebo svorky môžu steny deformovať, ak sú nadmerne utiahnuté. Preto by sa na rovnomerné uchopenie rúrky mali použiť ochranné čeľuste vyrobené z nylonu, gumy alebo mäkkého kovu. Špecializované V-bloky alebo hadičky so štvorcovými profilmi sú ideálne, pretože poskytujú jednotnú oporu na všetkých tvári trubice. Pri upchatí vždy uistite, že označené rezacie vedenie je plne viditeľné a prístupné a aby trubica bola hladina v porovnaní s reznou čepeľou. Nesprávne zarovnanie v tejto fáze sa bude premietnuť priamo do nerovnomerných alebo skosených rezov, ktoré môžu ohroziť spoločnú integritu počas spájkovania. V prípade nástrojov na rezanie napájaného rezania, ako sú pokosové píly alebo píly, sa odporúča použitie obetnej podložky za trubicou, aby sa zabránilo výstupným prachom a zlepšili kvalitu okrajov. Ďalej sa uistite, že trubica je upnutá blízko bodu rezania, aby sa znížilo chatovanie náradia alebo ohýbanie materiálu. V niektorých prípadoch, najmä pri dlhých hadičkách, môžu byť potrebné ďalšie oporné stojany alebo valčeky, aby sa trubica udržala v súlade a zabránila prepadnutiu. Tieto techniky prípravy, keď sa dôkladne vykonávajú, zabezpečujú, aby proces rezania bol hladký, presný a opakovateľný, čím sa v nasledujúcich krokoch stanoví základ pre vysokokvalitnú výrobu a montáž.

Postupné metódy na rezanie medených štvorcových trubíc s vysokou presnosťou

Rezanie medených štvorcových trubíc s vysokou presnosťou zahŕňa sériu koordinovaných krokov, počnúc nastavením pracovného priestoru a kalibráciou nástrojov a končiacimi sa po kontrole. Cieľom je vyrábať čisté štvorcové škrty s minimálnymi hrebencami alebo deformáciou a zároveň udržiavať rozmerové tolerancie vhodné na montáž a spájkovanie. Prvým krokom je príprava pracovného priestoru. Čistý, stabilný povrch s dostatočným osvetlením je nevyhnutný. Uistite sa, že všetky nástroje - SAW, čepele, svorky, meracie prístroje - sú v ľahkom dosahu a správne fungujú. Ak používate elektrické náradie, overte, či sú bezpečne namontované a čepeľ je vhodná pre neželezné kovy. Rezacia plocha by mala obsahovať aj systém zberu úlomkov, ako je vákuový alebo čipový podnos, aby sa udržala čistota a zabránila kovovým úlomkom, aby kontaminovali vnútorný alebo okolitý zariadenia trubice. Pred spustením skutočného rezu by sa vyznačená trubica mala skontrolovať dvojito skontrolovať na presnosť merania a potom by sa bezpečne zovrela na miesto, ako je uvedené v predchádzajúcej časti.

Druhým krokom je zarovnanie nástroja a umiestnenie čepele. V prípade manuálneho rezania s pílkou na pílu alebo hadičiek by sa čepeľ mala zarovnať presne s označenou čiarou a iniciovaná tlakom svetla, aby sa vytvorila drážka. Táto drážka bude pôsobiť ako sprievodca a zabráni skĺznutiu čepele počas hlavného strihu. Pre nástroje, ako je pásová píla alebo studená píla, by sa mala výška čepele a bočné polohovanie nastavené tak, aby čepeľ vstupovala do trubice kolmej na jej tvár. Nesprávne zarovnanie v tejto fáze môže viesť k šikmým rezom, nadmerným viazanom alebo väzbe čepele. Po potvrdení zarovnania začnite proces rezania konzistentným riadeným pohybom. Pri manuálnom rezaní naneste svetlo na mierny tlak a nechajte zuby čepele robiť prácu; Nadmerná sila môže skresliť steny trubice alebo spôsobiť odklon čepele. Na rezy napájané, iniciujte čepeľ a pomaly vložte trubicu do cesty píly, udržiavajte stálu rýchlosť posuvu a tlak.

Tretím krokom je monitorovanie rezu na nahromadenie tepla a posun materiálu. Aj keď meď dobre rozptyľuje teplo, predĺžené rezanie - najmä s abrazívnymi alebo trecmi čepeľami - môže spôsobiť lokalizované zmäkčenie alebo sfarbenie. Aplikácia malého množstva rezania oleja alebo chladiacej kvapaliny na báze vody môže znížiť teplotu tepla a predĺžiť životnosť čepele. Pravidelne pozastavte rez, aby ste skontrolovali tvorbu, nesprávne vyrovnanie alebo príznaky deformácie. V nastaveniach napájaných nikdy nevytlačte trubicu cez čepeľ rýchlejšie ako rýchlosť rezania nástroja; Môže to mať za následok drsnú hranu, nadmerné odstránenie materiálu alebo dokonca poškodenie nástroja. Keď čepeľ dosiahne vzdialenú stranu skúmavky, mierne znížte tlak na posunie, aby ste zabránili štiepaniu alebo otrhaným okrajom na výstupnej strane.

Štvrtým krokom je dokončenie a kontrola. Po dokončení rezu vyberte trubicu zo svorky a skontrolujte rezanú tvár z hľadiska priamosti a kvality povrchu. Na kontrolu štvorca použite štvorec strojníka a strmeň overte, či dĺžka rezov zodpovedá zamýšľanému meraniu. Ak sú prítomné nejaké buriny, odstráňte ich pomocou deburingového nástroja, plochého súboru alebo abrazívnej látky. Vnútorné aj vonkajšie okraje by sa mali vyhladiť, najmä ak sa trubica použije v tekutých systémoch alebo je vybavená inými komponentmi. V prípade kritických aplikácií sa môže vykonať ľahké brúsenie celej rezanej tváre, aby sa zabezpečila optimálna príprava povrchu na spájkovanie alebo spojenie. Ak bol rez súčasťou viacstupňového výrobného procesu, označte segment trubice, aby sa udržala identifikácia a zabezpečila sledovateľnosť počas montáže.

Počas celého procesu rezania je kľúčová konzistentnosť a pozornosť k detailom. Dodržiavaním tohto systematického prístupu môžu používatelia dosiahnuť profesionálne výsledky, ktoré podporujú následné procesy, ako je spájkovanie, spájkovanie alebo mechanické upevnenie. Či už rezanie medených štvorcových trubíc pre systémy HVAC, architektonické inštalácie alebo vlastné elektrické zostavy, schopnosť robiť čisté a opakovateľné strihy zaisťuje v konečnom produkte štrukturálnu spoľahlivosť a estetickú kvalitu.

Bežné chyby rezania a ako sa vyhnúť poškodeniu alebo deformácii materiálu

Pri rezaní medených štvorcových trubíc je dosiahnutie čistého a priameho strihu kritickým krokom pri zabezpečovaní toho, aby sa konečný produkt stretol s rozmerovými toleranciami a je pripravený na následné operácie, ako je spájkovanie alebo montáž. Existujú však bežné chyby, s ktorými sa výrobcovia často stretávajú počas procesu rezania. Pochopenie týchto chýb a implementácia stratégií, aby sa im zabránilo, môže ušetriť čas, znížiť odpad a zabrániť poškodeniu materiálu. Prvou chybou je nesprávna voľba nástroja. Medené štvorcové trubice vyžadujú konkrétne nástroje v závislosti od hrúbky materiálu a objemu rezu. Napríklad pomocou pílovej čepele určenej pre drevo alebo plasty môže viesť k nerovnomerným strihom, nadmernej tvorbe hurr alebo matujúcim čepeľou. Pre meď, najmä hrubšie materiály, by sa mala používať píla s jemnými zubami a určená na rezanie kovu, ako je napríklad páska píla alebo studená píla. Materiál čepele, zvyčajne vyrobený z vysokorýchlostnej ocele (HSS) alebo karbidu, zaisťuje dlhovekosť a presnosť rezania. Ďalšou chybou súvisiacou s nástrojmi je použitie tupých čepelí. V priebehu času sa opotrebujú aj vysokokvalitné pílové čepele a tupé čepele spôsobujú, že sa meď zohrieva viac, ako je potrebné, čo vedie k sfarbeniu, kaleným okrajom a hrubému strihaniu. Je nevyhnutné pravidelne nahradiť alebo zaostriť čepele, aby sa udržala kvalita rezu. Ak je čepeľ príliš nudná, môže tiež vytvárať nadmerné trenie, čím sa zvýši pravdepodobnosť ohýbania alebo deformácie trubice pri rezaní.

Druhou chybou je zlé zarovnanie počas procesu rezania. Nesprávne zarovnanie sa môže vyskytnúť v manuálnych aj elektrických náradiach, čo vedie k škrtom, ktoré sú naklonené alebo posunuté, čo môže ohroziť integritu trubice a viesť k zlej montáži pri zostavovaní. V prípade manuálnych nástrojov, ako sú hackerské píly, musí operátor opatrne udržiavať polohu a uhol píly. Dokonca aj mierne posuny môžu spôsobiť, že rez sa zníži štvorcový, najmä s štvorcovou geometriou medených trubíc. Pre poháňané nástroje, ako sú píly pokosov alebo píly, je rozhodujúce, že trubica je presne zarovnaná s čepeľou. Mierne vyradenie v píle alebo upínacích systémoch môže spôsobiť nerovnomerné škrty, čo vedie k ťažkostiam pri spájaní skúmaviek alebo k tomu, aby sa trubica nevhodovala pre jej zamýšľanú aplikáciu. Použitie prípravkov, svoriek alebo príslušenstiev určených špeciálne pre štvorcové hadičky môže pomôcť správne zarovnať materiál a znížiť riziko odchýlok uhlov.

Ďalšou chybou, ktorá sa často robila počas procesu rezania, je nesprávne upínacie. Prikrývanie medených štvorcových skúmaviek príliš pevne alebo nesprávne môže mať za následok poškodenie materiálu. Nadmerné upútané svorka môže spôsobiť deformovanie mäkkej medi, vytvára sa ohyby, priehlbiny alebo dokonca praskliny pozdĺž upínacích hrán. Okrem toho nerovnaká upínacia sila môže viesť k posunu alebo skĺznutiu trubice počas rezu, čo môže spôsobiť nepresnosti alebo nežiaduce hrebeniny. Aby sa tomu zabránilo, je dôležité používať svorky, ktoré vyvíjajú rovnomerný tlak na celom povrchu trubice bez toho, aby sa zviazali. Použitie mäkkého čalúnenia na čeľustiach svoriek, ako je guma alebo nylon, môže pomôcť zabrániť poškodeniu trubice a zabezpečiť pevnú, ale neformálnu rukoväť. Okrem toho zabezpečenie toho, aby trubica bola dobre podporovaná pozdĺž svojej dĺžky, najmä pre dlhšie úseky, môže znížiť riziko prepadnutia alebo ohýbania sa pri vyrezaní.

Zasiahnutie tepla je ďalším bežným problémom pri rezaní medených štvorcových trubíc. Meď, ktorá je dobrým vodičom tepla, sa počas rezania rýchlo rozptyľuje teplo. Avšak nadmerné trenie, najmä pri používaní brúsnych nástrojov alebo príliš rýchlo, môže mať za následok lokalizované zahrievanie, ktoré zjemňuje meď, čím je náchylnejšia na deformáciu alebo sfarbenie. Aby sa predišlo nahromadeniu tepla, je vhodné používať počas procesu rezanie mazivých látok alebo chladičov. Chladiace látky na svetelnom oleji alebo vode môžu pomôcť znížiť trenie a rozptýliť teplo, čím sa udržiava integrita medi. Okrem toho môže zabrániť spomaleniu procesu rezania alebo pomocou nástroja, ktorý znižuje trenie, napríklad studená píla, tiež zabrániť prehriatiu.

Nakoniec tvorba Burr je nevyhnutným dôsledkom rezania kovu, ale môže byť minimalizovaná správnou technikou. Burrs, najmä na vnútornej strane medenej trubice, môžu brániť prietoku tekutín v inštalatérskych alebo HVAC aplikáciách, zatiaľ čo vonkajšie brehy môžu počas montáže brániť správne pripevnenie. Burrs by sa mal odstrániť okamžite po rezaní, aby sa zabezpečilo, že trubica správne zapadá do iných komponentov. To sa dá urobiť pomocou deburingových nástrojov, súborov alebo abrazívnych podložiek. Je rozhodujúce zabezpečiť, aby boli všetky povrchy, vnútorné aj vonkajšie, hladké a bez zvyškov, najmä pri príprave medených skúmaviek na spájkovanie alebo spájkovanie.

Bezpečnostné opatrenia Pri rezaní medených trubíc: OOP, vetranie a manipulácia

Bezpečnosť je kritickým problémom pri práci s medenými štvorcovými trubicami, najmä počas rezných operácií, ktoré zahŕňajú ostré čepele, rotujúce vybavenie a potenciál pre lietanie kovových črepov alebo prachu. Prijatie správnych preventívnych opatrení a dodržiavania bezpečnostných usmernení môže pomôcť zabrániť zraneniu a zabezpečiť bezpečnejšie pracovné prostredie. Prvým krokom v bezpečí je správne použitie osobných ochranných zariadení (OOP). Pri rezaní medených štvorcových trubíc sú bezpečnostné okuliare nevyhnutné na ochranu očí pred lietajúcimi troskami, iskrami alebo kovovými fragmentmi, ktoré môžu vyplynúť z procesu rezania. Aj keď sa používa metódy neabrazívnych rezov, malé hobliny medi sa môžu premietnuť vysokou rýchlosťou, takže nosenie ochrany očí odolných voči nárazom je nevyhnutnosťou. Okrem toho by sa mala nosiť ochrana sluchu pri používaní elektrických náradia, ako sú píly, najmä tie, ktoré majú vysoké RPM, pretože hluk môže dosiahnuť škodlivé úrovne. Jednoduchý pár uší alebo uší môže zabrániť dlhodobému poškodeniu sluchu.

Rukavice sú ďalšou nevyhnutnou súčasťou OOP. Zatiaľ čo meď je v porovnaní s inými kovmi relatívne mäkká, stále môže mať ostré hrany, najmä po rezaní. Nosenie rukavíc odolných voči strihaniu z materiálov, ako je kevlar alebo sieťka z nehrdzavejúcej ocele, poskytuje ochranu pred rezmi a odtieňmi, najmä pri manipulácii s čerstvo rezanými medenými skúmavkami. Je však dôležité, že rukavice nie sú príliš objemné alebo tesné, pretože môžu ovplyvniť obratnosť a zvýšiť riziko nehôd pri manipulácii s malými časťami alebo úpravou rezných nástrojov.

Pre pracovníkov zaoberajúcich sa väčšími úsekmi medených štvorcových trubíc alebo používaním elektrického náradia na dlhšiu dobu môže odolná zástera alebo ochranné rukávy pomôcť chrániť telo pred potenciálnymi iskrami, lietajúcimi troskami alebo horúcimi povrchmi. Pri práci s energetickými pílami alebo brúskami sa často generujú iskry, takže sa odporúča nosiť odevy na nosenie plameňom, aby sa zabránilo popáleninám alebo nebezpečenstvám požiaru. Okrem toho sa odporúča nosiť topánky na oleje na chránenie nôh pred padajúcimi nástrojmi alebo ťažkými kúskami medenej trubice počas procesu manipulácie.

Okrem osobnej ochrany je pri rezaní medených skúmaviek nevyhnutná správna ventilácia, najmä ak sa vytvorí nejaké teplo alebo ak sa použijú mazivá alebo chladiace látky. Mnoho rezných olejov a sprejov obsahuje chemikálie, ktoré môžu pri vystavení tepla emitovať výpary alebo odparovať, čo potenciálne vedie k dýchacím problémom. Zabezpečenie dobrého ventilácie v pracovnej oblasti môže pomôcť rozptýliť škodlivé výpary a zabrániť inhalácii akýchkoľvek častíc. V ideálnom prípade by mala byť pracovná plocha vybavená výfukovým ventilátorom, najmä ak sa rezanie vykonáva v interiéri alebo v uzavretom priestore. Ak je to potrebné, môže sa nosiť respirátor alebo prachová maska na ochranu pred inhaláciou prachu medi alebo výparov vyrobených počas procesu rezania. Tieto zariadenia sú obzvlášť užitočné, ak rezanie zahŕňa abrazívne nástroje alebo ak sa meď zahrieva, pretože jemné kovové častice a dym môžu byť pri vdýchnutí škodlivé.

Správna manipulácia s medenými štvorcovými trubicami je tiež dôležitým aspektom bezpečnosti na pracovisku. Meď je relatívne mäkký materiál a hoci je s ním ľahká, môže spôsobiť zranenie, ak je nezvládnutá. Veľké trubice by sa mali zdvihnúť pomocou správnych techník zdvíhania, ako je napríklad ohýbanie kolená a udržiavanie chrbta rovno, aby sa predišlo namáhaniu alebo zraneniu. Medené trubice by sa mali bezpečne skladovať, aby sa zabránilo náhodnému zakopnutiu alebo pádu, najmä ak sú naskladané vo veľkých množstvách. Používanie stojanov alebo policových systémov navrhnutých na držanie dlhých kusov materiálu sa odporúča na udržanie stabilnej a bezpečnej medi. Okrem toho, pri prepravovaní medených štvorcových skúmaviek, najmä dlhších sekcií, je dôležité zabezpečiť, aby boli plne podopreté a bezpečne pripevnené, aby sa zabránilo skĺznutiu alebo valcovaniu počas pohybu.

Udržiavanie pracovného prostredia čisté a organizované je nevyhnutné pre bezpečnosť. Rozliate sa hobliny, rezanie tekutiny alebo zvyšky môžu vytvárať klzké povrchy alebo nebezpečenstvo požiaru. Pravidelné čistenie pracovného priestoru a zneškodnenie odpadu vo vhodných nádobách znižuje riziko nehôd. Udržiavanie nástrojov a vybavenia v dobrom prevádzkovom stave a správne udržiavanie je tiež dôležité pre minimalizáciu rizika poruchy alebo zranenia nástroja.

Príprava povrchu predpätia: čistenie, deburovanie a prispôsobenie zarovnania

Správna príprava povrchu pred spájkovaním rúr z medi je základom na dosiahnutie silných kĺbov bez úniku a zabezpečeniu dlhodobej spoľahlivosti. Vynikajúca tepelná vodivosť a mäkkosť medi z nej robia ideálneho kandidáta na spájkovanie, ale tie isté vlastnosti si vyžadujú starostlivé čistenie a zarovnanie, aby sa zabránilo zlyhaniu kĺbov. Prvým kritickým krokom je čistenie povrchov medi. Meď prirodzene tvorí oxidovú vrstvu, keď je vystavená vzduchu, ktorá môže inhibovať prietok spájkovania a spôsobiť slabé väzby. Táto vrstva oxidu, spolu s nečistotami, tukom a zvyškovými olejmi z manipulačných alebo výrobných procesov, sa musí pred spájkovaním úplne odstrániť. Metódy mechanického čistenia, ako napríklad používanie jemnej handry Emery alebo brúsne vankúšiky, sú účinné na odstránenie oxidov povrchu a na výrobu jasného kovového lesku. Malo by sa venovať starostlivosti na vyčistenie všetkých povrchov, ktoré sa počas spájkovania dostanú do styku, vrátane vonkajších tvárí trubíc a vnútorných povrchov tvaroviek alebo zásuviek.

Často sa používa aj chemické čistenie, najmä v priemyselnom prostredí. Špecializované čistiace prostriedky alebo odmasťovače medi môžu rozpustiť organické zvyšky a kontaminanty. Tieto chemikálie typicky obsahujú mierne kyseliny alebo detergenty vyrobené na odstránenie olejov a oxidácie bez poškodenia substrátu medi. Po chemickom ošetrení je dôkladné opláchnutie čistou vodou a sušením nevyhnutné, aby sa zabránilo interferovaniu zvyškových chemikálií s spájkou alebo tokom. Niektorí odborníci používajú ako posledný krok na zabezpečenie nedotknutého povrchu acetónu alebo izopropylalkoholu. Pri čistení je dôležité vyhnúť sa zavedeniu škrabancov alebo drážok na povrchu medi, pretože tieto sa môžu stať bodmi koncentrácie napätia a ohroziť silu kĺbu.

Po čistení je potrebné deburovanie potrebovať na odstránenie ostrých hrán, húb alebo kovových črepov vyrobených počas procesu rezania. Burrs na vonkajšom okraji trubice môžu zabrániť správnemu sedeniu v kartoch, zatiaľ čo vnútorné buriny môžu brániť prietoku tekutiny alebo toku pasce a zvyšky spájkovania. Na tento účel sa bežne používajú nástroje, ako sú deburingové nože, okrúhle alebo skosené stroje a jemné súbory. Cieľom je vytvoriť hladké, skosené okraje, ktoré umožňujú spájkovacím prúdom rovnomerne prúdiť okolo kĺbu kapilárnou akciou. Pokiaľ ide o medené štvorcové trubice, musí sa osobitná pozornosť venovať vnútorným rohom, ktoré môžu akumulovať buriny v dôsledku geometrie profilu. Deburing nielen zlepšuje mechanické prispôsobenie, ale tiež znižuje riziko únikových ciest, ktoré sa tvoria pozdĺž nerovnomerných hrán.

Po vyčistení a deburingu sa prispôsobenie stáva ďalším rozhodujúcim faktorom. Správne zarovnanie zaisťuje, že komponenty sa pevne a rovnomerne zapadajú, čo umožňuje spájkovacími prenikať úplne okolo kĺbu. Dokonca aj mierne vyrovnanie môže spôsobiť medzery alebo nerovnomerné rozdelenie spájkovania, čo má za následok slabé kĺby alebo úniky. Aby sa to dosiahlo, komponenty sa často pred nanášaním toku alebo spájkovania často vyschnú. To umožňuje výrobcovi skontrolovať, či nie sú kladené pripojenia bez medzier a podľa potreby upravujú. V niektorých prípadoch sa na držanie komponentov na mieste počas spájkovania používajú mechanické zarovnanie, ako sú prípravky, príslušenstvo alebo svorky. Tieto nástroje sú obzvlášť cenné pri súčasnom práci na zložitých zostavách alebo viacerých kĺboch, čím sa udržiavajú konzistentné zarovnanie počas celého procesu.

Štvorcová geometria skúmaviek dodáva zarovnaní zložitosť v porovnaní s okrúhlymi hadičkami. Každá zo štyroch strán sa musí stretnúť v rovine so zodpovedajúcimi tvárami armatúr alebo priľahlých skúmaviek. Akékoľvek vyrovnanie rotácie, ako napríklad skrútenie, môže spôsobiť nerovnomerné medzery v spájkovaní alebo zlé estetické výsledky. Použitie presných strojových štvorcov alebo uhlových meradiel počas montáže môže pomôcť overiť správne umiestnenie. Čistiaci tok by sa mal navyše rovnomerne aplikovať na všetky povrchy párenia po zarovnaní na podporu toku spájkovania a zabránenie oxidácie počas zahrievania. Nekonzistentná aplikácia toku môže mať za následok studené kĺby alebo spájkovanie, ktoré oslabujú spojenie.

Dôkladná príprava povrchu zahŕňajúca čistenie, deburovanie a presné prispôsobenie je predpokladom vysokokvalitných spájkovacích kĺbov v medených štvorcových skúmavkách. Zanedbanie ktoréhokoľvek z týchto krokov môže viesť k zlyhaniu spoločného, únikom alebo nákladnej prepracovaniu. Implementácia disciplinovaných protokolov prípravy zvyšuje efektívnosť spájkovania, spoľahlivosť a celkovú dlhovekosť montáže medi.

Techniky spájkovania pre štvorcové medené skúmavky: náradie, tok a ovládanie baterky

Spájkovanie medených štvorcových trubíc vyžaduje nielen vhodné materiály, ale aj kvalifikované aplikácie techník, ktoré zabezpečujú silné a jednotné kĺby. Tento proces do značnej miery závisí od výberu nástrojov, správneho používania toku a kontrolovanej aplikácie tepla pomocou bateriek. Prvou úvahou je výber spájkovania a toku. Soldery bez olova zliatin zliatin alebo zliatin na plechovku sú preferované v dôsledku environmentálnych a zdravotníckych predpisov. Tieto zliatiny sa zvyčajne topia medzi 217 ° C a 280 ° C, čo umožňuje silné metalurgické spojenie s meďou bez poškodenia základného materiálu. Tok, chemické činidlo, ktoré čistí kovové povrchy a podporuje tok spájkovania, musí byť kompatibilný s meďou. Bežné typy toku zahŕňajú vo vode rozpustné, toky na báze kolofénu a bez čistiarne, z ktorých každý má výhody v závislosti od aplikačného prostredia a požiadaviek na čistenie po prestávke. Toky rozpustné vo vode sú účinné, ale vyžadujú dôkladné čistenie, aby sa zabránilo korózii, zatiaľ čo toky na báze kolofénu môžu byť ponechané na mieste, ak sú uzavreté v zostavách.

Výber nástrojov je rovnako dôležitý. Propánové baterky sa široko používajú na svoje pohodlie a primeraný tepelný výkon, zatiaľ čo plynové baterky Mapp ponúkajú vyššie teploty plameňa na rýchlejšie zahrievanie. Pre presnú prácu na malých skúmavkách umožňuje ceruzka so zaostreným plameňom lepšiu kontrolu. Plameň by sa mal upraviť tak, aby sa vytvoril čistý, modrý, nesotívny vnútorný kužeľ, ktorý naznačuje efektívne spaľovanie a konzistentný tepelný výstup. Plameň, ktorý je príliš veľký alebo dymový, môže kontaminovať spájkovací kĺb alebo prehriať meď, čo spôsobuje oxidáciu alebo deformáciu. Pred zapálením baterky sa uistite, že pracovný priestor je bez horľavých materiálov a aby na rozptýlenie spaľovacích plynov dostatočne dostatočná ventilácia.

Samotný proces spájkovania sleduje starostlivo kontrolovanú sekvenciu. Najprv aplikujte tok rovnomerne na všetky vyčistené párenia. To zaisťuje, že oxidácia je minimalizovaná počas zahrievania a spájka hladko prúdi do kĺbu cez kapilárnu akciu. Ďalej zahrievajte kĺb pohybom plameňa metodicky okolo pripojenia, čo umožní meďi, aby sa rovnomerne dosiahla teplota topenia spájkovania. Je dôležité, aby sa základné kovy zohriali skôr ako priamo zahrievanie spájkovacieho drôtu, pretože to podporuje správny tok spájkovania do kĺbu a zabraňuje studeným kĺbom. Akonáhle meď dosiahne primeranú teplotu, napájajte drôt spájkovača do spoja, čo umožňuje jeho prirodzené vtiahnutie do švu pomocou kapilárnej akcie. Spájka by mala tvoriť hladké filé okolo okraje kĺbov, čím by úplne zakopalo povrchové povrchy bez medzier alebo dutín.

Počas spájkovania je udržiavanie kontroly pochodňa rozhodujúce. Nadmerné teplo môže spôsobiť predčasné vyhorenie toku, čo vedie k oxidácii a zlej adhézii. Nerovnomerné kúrenie môže vytvárať slabé miesta alebo spôsobiť, že sa spájka v určitých oblastiach spojí. Prevádzkovateľ by mal neustále monitorovať polohu plameňa a farbu medi, aby sa zabezpečilo rovnomerné rozdelenie teploty. Použitie teploty indikujúcej pastelky alebo infračerveného teplomeru môže pomôcť pri hodnotení, keď je kĺb pripravený na aplikáciu spájkovania. Po spájkovaní nechajte kĺb prirodzene vychladnúť; Rýchle chladenie vodou alebo núteným vzduchom môže spôsobiť tepelný šok a mikrokrakovanie.

Čistenie po zasielaní závisí od použitého typu toku. Zvyšky toku rozpustných vo vode musia byť dôkladne prepláchnuté, aby sa zabránilo korózii, zatiaľ čo zvyšky toku kolatíva sa môžu čistiť rozpúšťadlami alebo ponechané na mieste, ak je kĺb chránený. Skontrolujte vizuálne kĺb, kde nájdete konzistentné pokrytie spájkovania, neprítomnosť trhlín a hladké filé. Dobre umiestňovaný kĺb by mal vykazovať lesklý, jednotný vzhľad bez prebytočného spájkovania alebo medzier. Pre kritické aplikácie môžu nedeštruktívne testovacie metódy, ako sú tlakové testy alebo inšpekcie penetrantu farbiva, overiť spoločnú integritu.

Súvisiace správy

-

Čo je to hrubá stienová medená trubica? Hrubá meďná trubica, tiež známa ako bezšvová hrubá meďová trubica, je vysoko výkonná kovová trubica vyrobená z čis...

Zobraziť podrobnosti -

Prehľad a dôležitosť medenej kapilárnej trubice V moderných priemyselných zariadeniach a kontrolných systémoch presnosti sa miniaturizácia a vysoká presno...

Zobraziť podrobnosti -

Čo je medená trubica? Analýza zloženia materiálu a základných charakteristík Definícia medenej trubice Medená trubica je rúrkový predmet vyrobený z med...

Zobraziť podrobnosti -

Kompletný sprievodca k rezaniu a spájkovaniu medených štvorcových trubíc s presnosťou a bezpečnosťou

Kompletný sprievodca k rezaniu a spájkovaniu medených štvorcových trubíc s presnosťou a bezpečnosťouPochopenie trubíc medených štvorcov: zloženie, známky a typické aplikácie Medené štvorcové trubice sú špecializované extrúzie, ktoré kombinujú vynik...

Zobraziť podrobnosti